Celulose: o que é, para que serve e os tipos

A celulose serve como matéria-prima na indústria, sendo utilizada para a produção de diversos itens, que utilizamos no nosso cotidiano, sobretudo, o papel.

Neste artigo vamos explicar o que é celulose, suas principais funções e tipos.

Ficou interessado? Então, continue a leitura!

O que é celulose e para que serve?

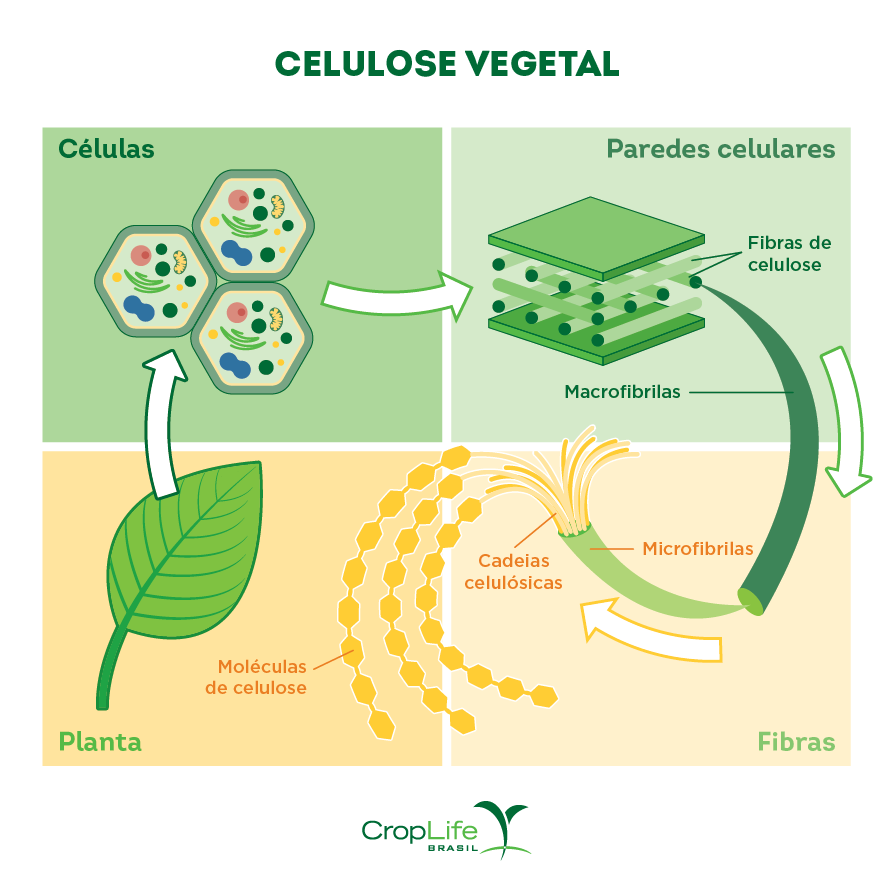

A celulose é um carboidrato presente nas árvores, que se destaca por ser resistente a diversas reações químicas. Também é o principal componente da parede celular das plantas.

A principal fonte de celulose é o lenho das árvores de eucalipto e pinus e sua composição química é um polímero formado de moléculas de glicose, encontrada em variadas espécies.

Na prática, ela é utilizada para fabricação de papéis, fibras de tecidos e plásticos.

Quais são as duas principais funções da celulose?

A princípio, a celulose tem a função de promover a rigidez da parede celular nas células vegetais. Como principal componente, ela atua permitindo maior resistência às plantas para sobreviver nos habitats em que estão expostas.

Já em relação ao seu uso, ela serve como matéria-prima na indústria, sendo utilizada para a produção de diversos itens, que utilizamos no nosso cotidiano, sobretudo, o papel.

Quais produtos são feitos com celulose?

Além de variados tipos de papel, a celulose é utilizada na produção de diversos produtos. Veja os principais a seguir:

- Tecidos (juntamente com o algodão, linho e outras fibras naturais);

- Fraldas descartáveis;

- Filtros de café;

- Esponjas;

- Colas;

- Laxantes;

- Papel higiênico;

- Absorventes;

- Enchimento de comprimidos;

- Emulsionantes, espessantes e estabilizantes de alimentos industrializados;

- Adesivos;

- Biocombustíveis;

- Materiais de construção;

- Isolador térmico.

Quais são os tipos de celulose?

A celulose divide-se em três tipos: fibra longa, fibra curta e flutt. Confira as características de cada uma e as diferenças entre elas!

Fibra longa

A celulose de fibra longa tem entre 2 e 5 milímetros de comprimento e maior resistência ao produto que será fabricado. Sendo assim, ela é utilizada para a fabricação de papéis mais resistentes como:

- Embalagens;

- Papel jornal;

- Papel higiênico;

- Filtros;

- Guardanapos;

- Fibrocimento.

No Brasil, esse tipo é extraída principalmente dos pinus (pinheiros).

Fibra curta

A celulose de fibra curta possui menor resistência, porém tem alta maciez e absorção. Ela mede de 0,5 a 2 milímetros e é extraída principalmente de eucaliptos.

Em geral, é utilizada na fabricação de:

- Papel de impressão e para escrever;

- Papéis de embrulho;

- Papéis sanitários.

Fluff

A celulose Flutt começou a ser produzida no Brasil nos últimos anos. Antes disso, o país importava esse tipo de celulose.

Em geral, ela é utilizada para a fabricação de:

- Absorvente feminino e de incontinência;

- Fralda infantil e adulta;

- Lenço umedecido.

Além disso, ela possui propriedades de baixa energia de desfibramento, alta capacidade e velocidade de absorção, retenção de líquido e uniformidade.

>>> MATERIAL GRATUITO: E-BOOK GUIA COMPLETO PARA GESTÃO AGRÍCOLA <<<

Como a celulose é extraída? Como é feito o papel?

Em geral, para que a celulose possa ser utilizada na indústria é necessário realizar sua extração para então processá-la. A principal fonte de celulose utilizada pela indústria é a madeira.

Esse processo recebe o nome de polpação, pois a extração vai fazer a ruptura das ligações das fibras, dentro da madeira para dar origem a polpa de celulose. Entre os diversos tipos de processos que podem ser utilizados temos: mecânico, químico ou ambos. No Brasil, o mais utilizado é chamado Kraft.

Veja o passo a passo de como ele é realizado a seguir!

Recepção e preparo da madeira

Primeiramente, a madeira retirada da área de plantio é transportada para a fábrica. Nesse caso, ela não necessita de padronização, ou seja, pode ser com casca, ou sem casca e em toras de diferentes diâmetros.

Assim que chega na fábrica, a madeira é levada ao picador, onde elas são descascadas e são transformadas em cavacos (pequenos pedaços de madeira). Esses cavacos já têm suas dimensões definidas e serão processados pelos digestores.

Contudo, nada é desperdiçado. Isso significa que as cascas que foram retiradas são armazenadas e servirão para gerar energia térmica. Já os cavacos, após padronizados, são estocados e seguem para os digestores.

Processo de polpação (cozimento no digestor)

No processo de polpação, os cavacos são introduzidos aos digestores, onde são adicionados os reagentes hidróxido de sódio (NAOH) e sulfeto de sódio (NA2S),para que a polpação seja iniciada.

Esse processo químico consiste em reações químicas em cavacos de madeira, fazendo com que a lignina seja dissolvida e a celulose liberada como uma massa marrom.

Nesses digestores, a temperatura é mantida elevada (em torno de 170 °C) e os cavacos são cozidos por cerca de 120 minutos, fazendo com que a lignina reaja com os reagentes e a polpa de celulose seja separada.

Além disso, essa massa passa por um processo de lavagem em tanques, peneiras e centrífugas, retirando todas as impurezas sólidas.

Branqueamento

A polpa de celulose, extraída e limpa, vai para a etapa de branqueamento, que consiste em mais uma etapa química, onde são adicionados peróxido de hidrogênio, dióxido de cloro, oxigênio e hidróxido de sódio, com o intuito de melhorar suas propriedades.

O branqueamento é utilizado para tratar a celulose e deixá-la mais alva, limpa e pura. Esse processo depende muito do cozimento. Afinal, quanto menor a quantidade de lignina, menor será a necessidade dos reagentes de branqueamento.

Secagem, formação dos fardos e expedição

A polpa de celulose sai da secagem com alto teor de umidade. Assim, ela é levada para a mesa plana, uma máquina que transforma a polpa em uma folha contínua e lisa.

Nesse processo, espera-se que a celulose atinja o equilíbrio da sua umidade, com a umidade relativa do ar – geralmente, 90% de fibras e 10% de água.

Portanto, é necessário que a folha de celulose passe por rolos de prensagem e secagem com ar quente. Essas etapas diminuem a umidade da folha, deixando-a lisa e compacta.

Ao final, as folhas são embaladas, cortadas em pedaços menores, distribuídas em fardos, e transportadas para caminhões e navios de carga. Essa matéria-prima é fundamental para a produção dos mais diversos tipos de papéis.

Qual é a importância da celulose para o agronegócio?

O Brasil é o segundo maior produtor de celulose do mundo, sendo o primeiro na produção da celulose de fibra curta. Além disso, o país está entre os 10 maiores produtores de papel.

Nesse cenário, os produtores florestais, dos quais o papel e a celulose se destacam, estão entre os cinco setores mais exportados pelo agronegócio brasileiro.

Portanto, a produção de celulose e papel exerce uma grande importância para a economia e desenvolvimento do país. Além de ter uma grande representatividade na geração de empregos , com cerca de 2,6 milhões de serviços diretos e indiretos.

Enfim, gostou desse conteúdo? Então, aproveite e leia nosso artigo sobre commodities agrícolas.